一. 开篇引言

在商用车智能化转型浪潮中,电动物流车面临分布式架构下软件功能复杂、迭代快、ECU 数量多且分散、线束复杂、成本高企、开发进度难以控制、供应链管理难度大等痛点。华海科技针对性推出 RapidECU-U3CCU 多合一域控制器解决方案,成功适配长安跨越新一代物流车并实现规模化落地,以域集中式技术重构电子电气架构,为商用车企提供高效、安全、低成本的升级路径,助力车企掌控进度、掌控软件核心IP。

二. 客户背景与挑战

长安跨越作为长安集团商用车板块的重要组成部分,其物流车销量处于行业头部,其以往新能源车辆采用分布式电子电气架构,面临多重核心痛点:

•技术瓶颈:ECU 数量过多,硬件采购成本高昂,且各 ECU 算力分散,利用率低;

•效率问题:线束长度冗长、重量较大,既占用车身空间,又增加车辆能耗,影响续航;

•维护难题:软硬件高度耦合,新增功能需协调多个供应商,开发周期长,OTA 升级困难,后期维护成本高;

•合规压力:需满足车规级功能安全及相关行业标准,传统架构适配难度大。

原有分布式解决方案已无法匹配车队规模化运营的降本需求与智能化升级诉求。

三. 华海科技解决方案

技术架构概述

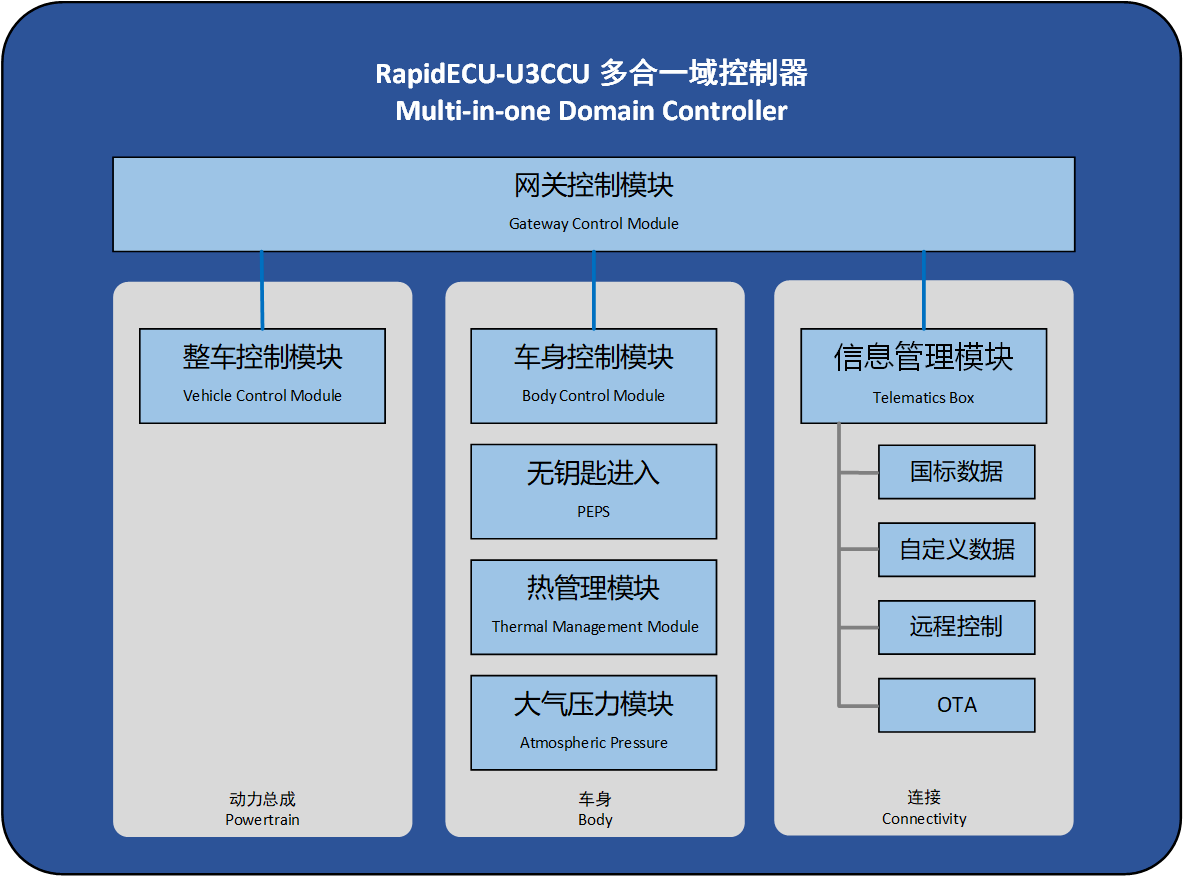

华海科技采用域集中式架构设计,将整车控制器(VCU)、车身控制器(BCM)、热管理控制器(TMS)等七大模块功能集成于RapidECU-U3CCU 单一控制器,通过算力集中、资源共用打破传统分布式架构局限,通过硬件平台化,实现降本增效,同时通过软件功能集中化运维,便于围绕用户核心使用场景创新升级的双重目标。

图1 华海科技RapidECU-U3CCU实物图

核心产品配置

•硬件组件:搭载NXP S32K324 32 位双 M7 核芯片,主频 160MHz高算力,配备512KB SRAM 与 4MB Flash;支持 25 路模拟量输入、56 路开关量输入及多路高边 / 底边 / H 桥驱动输出,集成 CANFD(6 路)、LIN(2 路)通信接口,内置 4G 通信、GNSS 定位、无钥匙启动等功能,预留蓝牙与六轴陀螺仪扩展接口;

•软件系统:搭载华海科技eCore图形化编程的嵌入式实时操作系统, 通过ECUCoder 全自动代码生成工具,支持基础软件与应用软件同步生成;集成 UDS 诊断、OTA 升级、AUTOSAR 网络管理等核心功能,符合ASAM2标准的标定协议,配套 MeCa 上位机刷写与标定软件,兼容 INCA、CANape 等第三方工具;

•集成接口:全面兼容商用车行业主流协议,支持与车载传感器、执行器及云端管理平台无缝对接。

图2 华海科技RapidECU-U3CCU功能架构图

实施策略

采用“原型适配 - 台架测试 - 实车标定 - 批量落地” 的分阶段实施路径,针对跨越物流车运营场景完成冬季、夏季全工况标定,确保方案适配性与可靠性。

三. 项目实施与技术亮点

项目周期与关键节点

历经方案定制、软硬件适配、HIL 测试、实车验证等关键阶段,快速完成从原型到量产的落地转化,现已实现上万台批量市场应用。

图3 长安跨越星光系列车型实物图

核心技术突破

•高集成度设计:将7 大核心控制器功能集成一体,减少 ECU 数量与线束用量,简化装配流程;

•全自动代码生成:ECUCoder 工具无需手动集成代码,支持模型自动优化,大幅缩短开发周期;

•全场景安全保障:遵循 ISO26262 功能安全开发流程,通过硬件 DFMEA 分析与三层软件安全架构设计,确保车辆运营安全。

差异化优势

相较于传统分布式方案与同类域控产品,华海科技解决方案具备“国产自主可控 + 高性价比 + 快速适配” 优势,软件工具链与核心硬件均实现国产化,供应链稳定,且支持根据客户需求灵活定制功能。

五. 实施成果与价值验证

•规模化落地:成功实现上万台批量市场应用,全工况运营表现稳定,零批量故障反馈;

•成本优化:BOM 成本显著降低40%,相关线束与装配成本优化超 30%,年运维成本下降 40%,软件开发成本降低80%;

•效率提升:开发周期缩短 50%,车辆静态电流≤15mA,续航能力因线束减重得到有效提升。

合规达成: IATF16949 质量管理体系保证,满足ISO26262 功能安全 ASIL-D标准的过程能力保证及 GB/T 28046 等多项车规标准测试认证,完全满足行业合规要求。

六. 结尾与延伸

华海科技 RapidECU-U3CCU 解决方案适用于电动物流车、轻卡、微卡、重卡等各类商用车及工程机械和农业机械场景,凭借高集成、低成本、强适配的核心优势,已成为商用车电子电气架构升级的优选方案。

依托多年车规级控制器研发经验与全链条技术能力,华海科技始终以先进电子控制技术助力客户打造差异化产品。未来,公司将持续秉持“开放协作” 理念,深化与物流车企、供应链伙伴的生态合作,推动商用车智能化、低碳化转型。

|